Скруббером (от англ. Scrub – чистить, скрести) называют аппарат, так или иначе предназначенный для очистки какой-либо физической среды от примесей. Встречаются два принципиально разных типа аппаратов, которые называют скрубберами:

- Скрубберы для промывки грунта с целью выделения полезных ископаемых;

- Скрубберы для промывки газообразной среды с целью очистки этих газов от твердых или жидких частиц, а также от водорастворимых газообразных примесей.

Второй тип аппаратов – скрубберы для очистки газов, используются в самых разных отраслях промышленности – от простой очистки дымовых газов от золы, до проведения химических реакций на границе раздела фаз газ/жидкость.

Принцип работы скруббера

Принцип работы большинства скрубберов для очистки газов от твердых или жидких частиц основан на принципе инерции – запыленный газовый поток внутри аппарата вынуждают резко изменить направление, при этом частицы, обладающие значительной массой, не успевают изменить направление и сталкиваются либо с толщей воды, либо с конструкционными деталями или стенками скруббера. Любое ускорение, получаемое газовым потоком, приводит к изменению траектории движения находящихся в нем частиц.

В этом принципе работы скрубберов заложены также и два серьезных ограничения:

- Во-первых, инерционный механизм пылеулавливания подразумевает прямую зависимость от массы частиц – чем крупнее частица, тем легче ее уловить;

- Во-вторых, на ускорение газового потока тратится энергия, и для повышения степени пылеулавливания приходится повышать затраты энергии, обычно выражающиеся в гидравлическом сопротивлении скруббера.

Кроме очистки газов от частиц в скрубберах происходят процессы абсорбции или десорбции. В соответствии с законом Генри растворимость газа в жидкости пропорциональна давлению этого газа над раствором. Поэтому, если в составе газов, направленных в скруббер, есть водорастворимые газы, то жидкость растворит в себе эти газы пропорционально их концентрации. При этом, добавление в жидкость реагентов, которые будут химически связывать растворенный газ в воде, тем самым, уменьшая его концентрацию в растворе, позволит существенно снизить его концентрацию в газах.

Рассмотрим пример:

Если в воздухе имеется примесь сероводорода H2S, то при попадании в скруббер произойдет частичное поглощение сероводорода в воде, но после быстрого насыщения воды дальнейшая абсорбция происходить не будет. Однако, добавление в раствор щелочи, например, едкого натра NaOH вызовет реакцию:

H2S + NaOH → Na2S + H2O

В результате этой реакции концентрация растворенного в воде сероводорода станет снижаться, что вызовет дальнее поглощение из воздуха H2S.

На практике процессы абсорбции или десорбции осуществляются более сложным путем, необходимо учитывать температуру, давление, расход реагентов на попутные газы и другие параметры. Основными характеристиками скруббера, которые сказываются на эффективности очистки газов от газообразных примесей, являются время контакта фаз газ/жидкость и величина удельной поверхности фаз газ/жидкость.

Преимущества скрубберов

- способность улавливать газообразные загрязнения, такие как оксиды серы, оксиды азота, сероводород, пары различных кислот и т.д.;

- небольшие габаритные размеры;

- пожаро- и взрывобезопасность за счет применения водных растворов и смачивания пойманных частиц пыли;

- способность работать с горячими потоками газа, можно использовать скрубберы в качестве контактных теплообменников;

- относительно высокая эффективность пылеулавливания при допустимом аэродинамическом сопротивлении.

Недостатки скрубберов

- необходимость в воде для работы скруббера, и для компенсации испарения;

- необходимость в утилизации загрязненной воды / раствора;

- повышенная влажность очищенных газов;

- склонность к коррозионному износу или зарастанию отложениями.

Типы скрубберов

В зависимости от поставленной задачи в промышленности изготавливаются различные типы скрубберов. Так, если необходимо удалять пыль из воздуха, например при пересыпке сыпучих материалов, то целесообразно установить скоростной скруббер, в котором реализуются быстрые изменения направления потока воздуха, чтобы тяжелые инерционные пылевые частицы осели на смоченные стенки аппарата. Для задач, в которых необходимо удалять как частицы, так и газообразные примеси, например, при очистке дымовых газов от сжигания угля, необходим универсальный скруббер, в котором помимо инерционных механизмов улавливания золы заложено продолжительное время контакта фаз для абсорбции оксидов серы и оксидов азота. В химических производствах существуют задачи для поглощения только газообразных примесей, например абсорбция углекислого газа при сжигании природного газа. В таких скрубберах важными показателями являются продолжительность контакта газ/жидкость и площадь поверхности соприкосновения фаз, при этом такие аппараты чаще называют абсорберами, а не скрубберами.

Скруббер Вентури

Один из самых распространенных скрубберов, основными преимуществами которого являются простота конструкции и надежность эксплуатации. Принцип действия основан использовании трубы Вентури, в которой ускоренный поток в горловине трубы дробит подаваемую воду на капли и интенсивно с ними перемешивается. Чем выше скорости газа в трубе, тем более мелкий распыл капель можно получить, в результате получается простая зависимость – чем выше скорость газа, тем выше аэродинамическое сопротивление и выше энергозатраты, но и выше эффективность пылеулавливания. На выходе из трубы Вентури газ, смешанный с жидкостью, поступает в каплеуловитель, в котором отделяется жидкая фракция с уловленной пылью. В качестве каплеуловителей, как правило, используются аппараты циклонного прямоточного типа, например КЦТ разработки НИИОГАЗа. К недостаткам скруббера Вентури можно отнеси сложности, связанные с масштабным переходом, — на больших производительностях по газу возникают неравномерности раздачи воды по скоростному полю и снижение эффективности. Также аппарат характеризуется малым временем контакта и редко используется для абсорбционных задач.

Полый оросительный скруббер

Один из простейших аппаратов, в котором контакт газа и жидкости достигается за счет энергии насоса, под давлением подающего воду на распылительные форсунки. По этой причине аэродинамическое сопротивление скруббера низкое, и складывается в основном за счет перепада давления на каплеуловителе. Основным недостатком аппарата считается использование форсунок, которые склонны забиваться или зарастать отложениями, что требует регулярной их замены, а также серьезной фильтрации и водоподготовки орошающей жидкости. Полый оросительный скруббер не способен создать равномерное поле орошения по всей высоте аппарата, поэтому для повышения эффективности используют несколько ярусов форсунок. Такие аппараты часто используются для задач абсорбции, так как могут создавать длительное время контакта фаз газ/жидкость, при этом степень пылеулавливания в них относительно низкая.

Насадочный скруббер

Аппарат, схожий с полым оросительным скруббером, с тем отличием, что свободное пространство в нем заполнено насадкой. В качестве насадки применяют химически стойкие элементы, которые создают множество искривляющихся канальцев для протока газа. Сверху на насадку подается вода, снизу через насадку поступает газ, при этом в отдельных канальцах и щелях между элементами насадки возникают локальные зоны интенсивного контакта со вспениванием, ударением газа о стекающую жидкость, резким изменением траектории движения газа и так далее, т.е. осуществляется инерционный механизм пылеулавливания. Одновременно с пылеулавливанием происходит достаточно интенсивная абсорбция газов жидкостью за счет продолжительного времени контакта. К недостаткам насадочных скрубберов относится склонность к забиванию насадки уловленной пылью, из-за чего слой засыпки необходимо регулярно перемешивать или заменять.

Эжекторный скруббер

Аппарат, который способен осуществлять очистку газов без аэродинамических потерь и работать с низконапорным вентилятором, а в ряде случаев и без него. Энергия, необходимая на транспортировку газа берется от высоконапорного насоса, который распыляет жидкость в узком месте горловины скруббера и производит эжекцию газа. Эффективность скруббера не очень высокая как в области пылеулавливания, так и в значениях абсорбции газов. Тем не менее, для некоторых аспирационных задач, в которых недопустимо использование дымососа или вентилятора, применение эжекторного скруббера является единственной альтернативой.

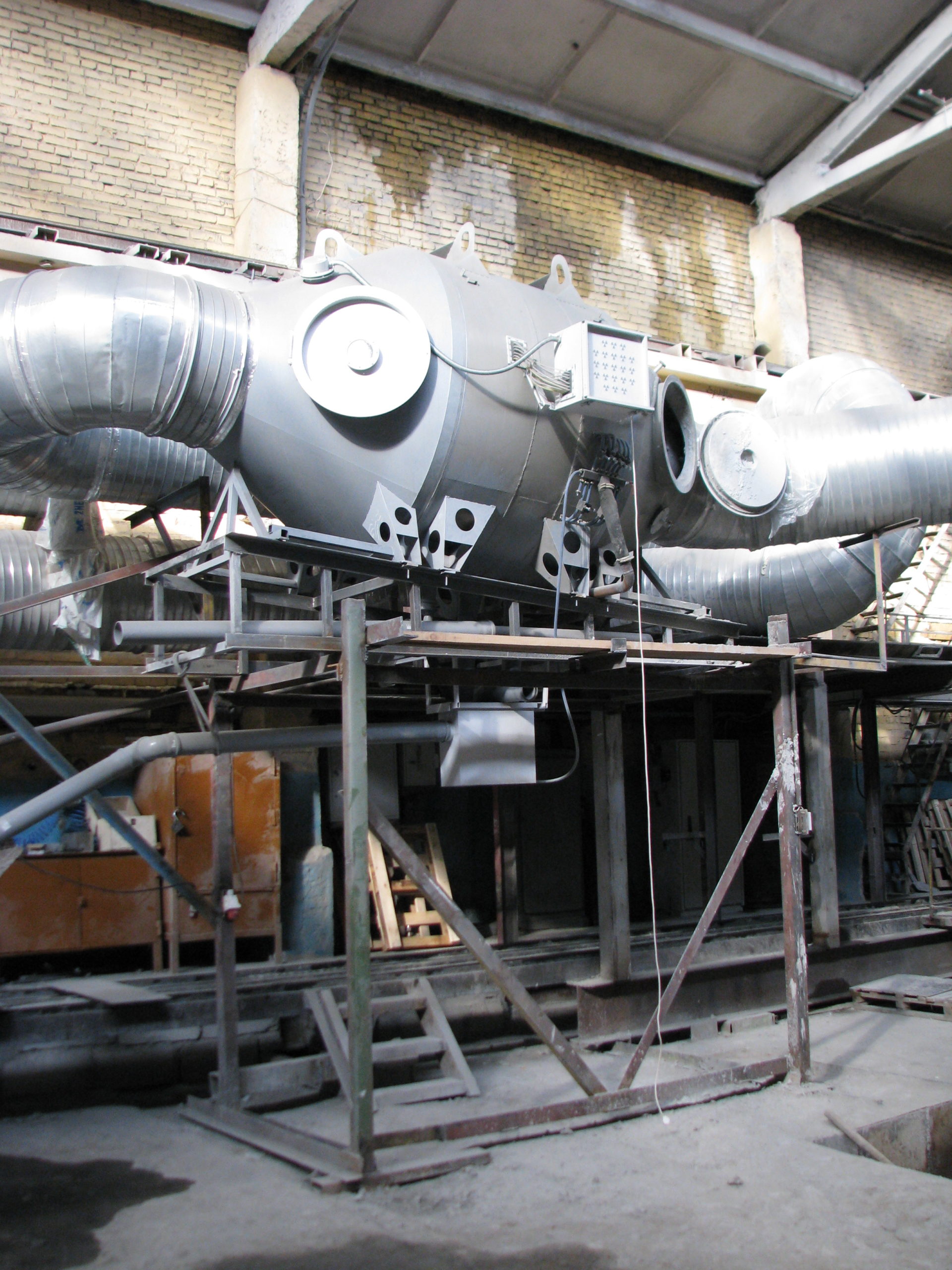

Центробежно-барботажный аппарат

Или вихревой скруббер, производит высокоэффективную очистку газа от мелкодисперсной пыли. В принцип его действия заложен механизм барботирования газа через вращающийся слой жидкости, при этом, осуществляется закрутка самого газа. Считается, что такой принцип пылеулавливания выдает максимальную эффективность при наименьшем гидравлическом сопротивлении аппарата по сравнению с другими скрубберами. К недостаткам вихревого скруббера относится повышенный абразивный износ направляющего аппарата, склонность к его зарастанию отложениями, наличие масштабного перехода (снижение эффективности при увеличении диаметра аппарата), а также сложности организации совместной работы нескольких скрубберов из-за нелинейности зависимости сопротивления от производительности аппарата при образовании газо-жидкостного слоя.

Пенные аппараты

Относятся к разновидности барботажных аппаратов, в которых большое проходное сечение решетки позволяет осуществлять «вспенивание» толщи воды и ее интенсивное перемешивание с газом. Характерная толщина такого вспененного слоя составляет 0,15-0,3 м для аппаратов с провальными решетками и свыше 0,3 м для переливных решеток. Таким образом, пенный аппарат считается достаточно универсальным скруббером, в котором высокая эффективность пылеулавливания сочетается с хорошей абсорбционной эффективностью. Как правило, достоинства и недостатки пенных аппаратов в процессе эксплуатации зависят от используемого типа провальной решетки. На практике встречается большое количество разнообразных провальных решеток, от параллельно сваренных арматурных прутков или стальных листов с регулярными отверстиями, до сложных диспергирующих решеток с выверенной объемной геометрией. Так, использование простых перфорированных листов может приводить к раскачиванию пенного слоя, волнообразованию и зарастанию отверстий пылью. Использование провальных решеток объёмной геометрии позволяет осуществлять турбулентную стабилизацию пенного слоя с одновременным повышением надежности работы скруббера.

Купить скруббер

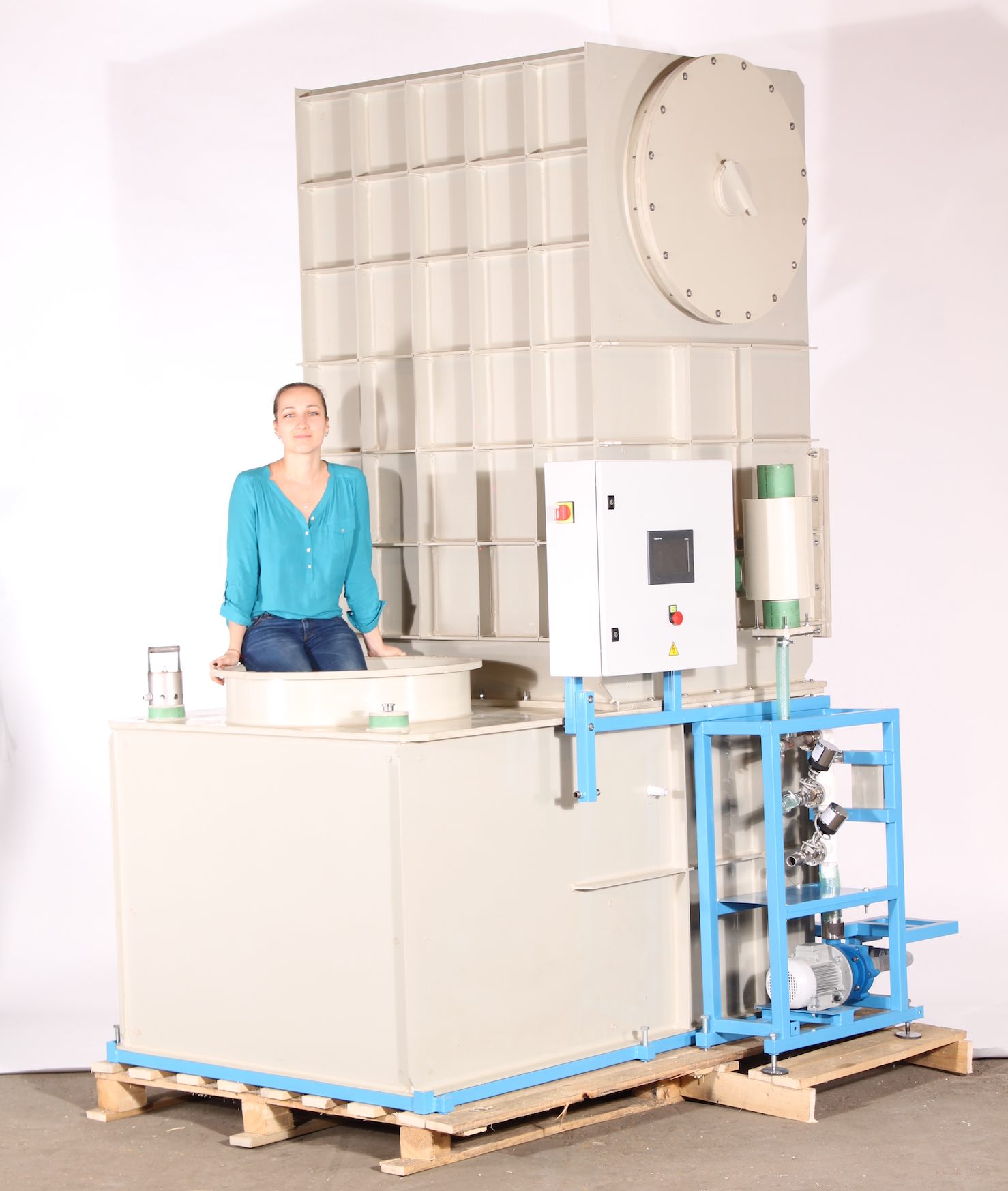

Скрубберы являются экологически чистым и безопасным способом очистки воздуха, поэтому их широко применяют в медицинских учреждениях, пищевой промышленности, химических заводах, а также на предприятиях, связанных с обработкой металлов и строительных материалов.

Мы специализируемся на производстве скрубберов различных мощностей, подходящих для широкого круга отраслей. «Вортэкс» использует только высококачественные материалы и современное оборудование, что гарантирует долговечность и надежность нашей продукции.

Наши специалисты готовы предложить комплексные решения для вашего бизнеса, включая установку, настройку и обслуживание скрубберов. Обращайтесь, и мы поможем вам создать безопасное и здоровое рабочее окружение для ваших сотрудников.